헥사곤 제조 인텔리전스 사업부(Hexagon MI)와 스트라타시스는 항공우주 분야의 제조업체가 3D 프린팅으로 만든 플라스틱 부품의 성능과 안전성을 확보하면서 출시 시간을 줄일 수 있는 새로운 솔루션을 발표했다.

양사는 파트너십을 통해 헥사곤의 재료 모델링 소프트웨어인 디지매트(Digimat)에서 스트라타시스의 울템 9085(ULTEM 9085) 필라멘트를 사용한 부품의 성능을 예측할 수 있도록 했다. 이를 통해 가상 엔지니어링 및 제조 지원을 통해 부품 설계 및 테스트 기간을 2~3년에서 6~9개월로 단축할 수 있다는 설명이다.

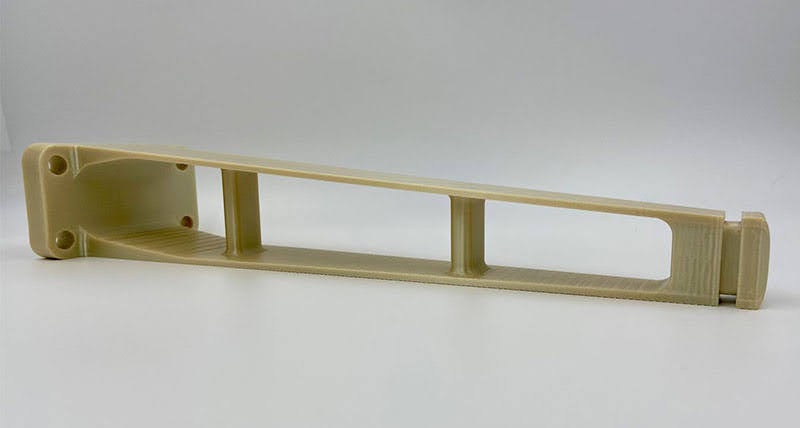

울템 9085는 브래킷, 케이블 라우팅용 부품, 커버 및 덕트 구성요소와 같은 항공기 객실 내부 부품을 생산하는 데에 사용되는데, 에어버스(Airbus)가 지난 2014년부터 이러한 분야에 FDM 기술을 사용했으며, 이외에도 몇몇 업체가 항공기 인테리어 부품에 이 소재를 사용하고 있다. 항공기 내장 부품은 가연성이나 독성에 대한 인증이 중요한 조건 중 하나인데, 울템 9085는 중량 대비 강도, 내열성 및 충격 강도가 높은 난연성의 고성능 열가소성 수지라는 점을 내세우고 있다.

재료 모델링 소프트웨어인 디지매트는 3D 프린터로 인쇄할 때 이 재료가 어떤 기계적 특성을 갖는지 제품 설계 과정에서 분석하기 위한 도구를 엔지니어에게 제공한다. 이를 위해 헥사곤 MI와 스트라타시스는 고정밀 가상 소재 모델을 함께 개발했고, 이를 통해 소재의 미세 내부구조에 대해 자세한 정보가 포함된 물리적 테스트를 할 수 있도록 했다. 디지매트의 프로세스 시뮬레이션 기능은 제조업체가 부품의 휨 묘사와 같은 결함을 방지하고 3D 프린팅 시간 및 재료 비용을 분석하여 최적의 결과를 얻을 수 있도록 돕는다.

이 솔루션이 항공우주 엔지니어에게 제공할 수 있는 이점으로는 ▲검증된 분석 도구를 활용한 부품 신뢰도의 향상 ▲물리적 프로토타입 감소에 따른 출시 속도 향상 ▲복잡한 기하학적 부품의 재료 속성에 대한 이해도 향상 ▲최적화된 경량 부품의 지속 가능한 설계 등이 꼽힌다.

댓글 남기기