헥사곤의 매뉴팩처링 인텔리전스 사업부는 ESAB와 파트너십 계약을 맺고, 간소화된 용접 솔루션을 만들었다고 밝혔다. 이 솔루션은 헥사곤의 시뮬레이션 소프트웨어와 ESAB의 InduSuite 솔루션을 결합해 제조업체가 용접 작업의 시행착오를 줄이고, 고품질 제품의 일관된 제조를 더 효율적으로 수행할 수 있게 돕는다.

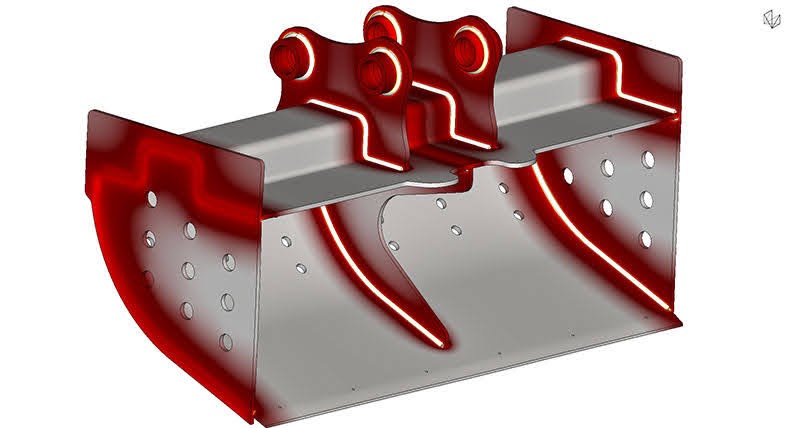

ESAB의 InduSuite는 제작업체가 기계의 용접 프로세스를 디지털화하고 용접 사양을 중앙집중화한다. 이를 통해 일관된 고품질의 용접 작업을 지원하고, 작업 현장의 효율성과 정밀도를 향상시킨다. 헥사곤과 ESAB은 InduSuite에 헥사곤의 시뮤팩트 웰딩(Simufact Welding) 소프트웨어를 포함시켰다. 이를 통해 사용자가 기계에서 응력을 기반으로 부품 왜곡과 같은 문제를 예측하고, 용접 시퀀스 및 위치를 최적화할 수 있다. 파트너십을 통해 헥사곤은 ESAB의 자동화된 로봇 제작 기계의 주요 파라미터를 활용하여 디지털 트윈을 구축 및 개선하여 제작업체가 프로세스에 대해 더 깊이 이해할 수 있도록 지원한다. 이는 비용이 많이 드는 시행착오 대신 데이터를 기반으로 최적의 용접 의사결정을 내릴 수 있게 한다.

성공적인 용접 생산을 위해서는 다년간의 작업장 경험이 필요하고, 이런 용접 경험이 있다고 해도 시간과 비용 낭비가 생길 수 있다. 자동차, 항공우주, 기계 등의 산업에서 용접 제품 생산을 위한 공정 효율을 높여야 한다는 필요에 따라 최근 몇 년 동안 자동화가 확대되어 왔다. 이에 더해 제조를 위한 설계 요소를 자동화하고 시뮬레이션을 통해 일관되며 신뢰할 수 있는 용접 프로세스를 보장함으로써, 추가적인 이점을 얻을 수 있다는 것이 헥사곤의 설명이다.

시뮬레이션을 사용해서 공정의 생성과 개선을 자동화하면 물리적인 반복 제조나 스크랩을 줄이거나 없앨 수 있다. 예를 들어, 운송수단의 전기화와 함께 배터리 팩에 대한 수요가 크게 늘었는데, 배터리 팩 구조물에는 최대 1만 개의 용접이 필요하다. 용접된 조인트는 튼튼해야 하는 것은 물론이고, 열을 가하는 기계적 응력이 조인트 및 제품의 품질을 떨어뜨리지 않도록 하면서 효율적인 시퀀스로 용접이 진행돼야 한다.

헥사곤은 “ESAB의 용접 및 로봇 솔루션을 헥사곤의 시뮬레이션 예측 능력과 결합함으로써 더 나은 결과를 보장하고, 비용 낭비가 생기기 전에 생산 품질에 대해 더 큰 확신을 얻을 수 있을 것”이라면서, “ESAB의 솔루션에 디지털 트윈을 내장하면 부족한 경험에 대한 의존도를 줄이고 데이터에 대한 신뢰도를 높일 수 있다. 이를 통해 작업 현장에서 주요한 의사결정을 내릴 수 있고, 전체 제작 프로세스가 더 스마트해진다”고 설명했다.

댓글 남기기