포스코ICT가 자사의 스마트 공장 시스템에 디지털 트윈(digital twin) 기술을 융합한다고 밝혔다.

디지털 트윈은 현실 속 사물의 쌍둥이를 가상의 공간에 만들어 다양한 상황을 시뮬레이션함으로써 결과를 미리 예측하는 기술이다. 제조 현장에 적용되면 새로운 기술이나 설비를 실제 공장에 도입하기 전 디지털 트윈에서 미리 테스트 해봄으로써, 비용과 시간 등 효율성을 개선할 수 있는 장점이 있다.

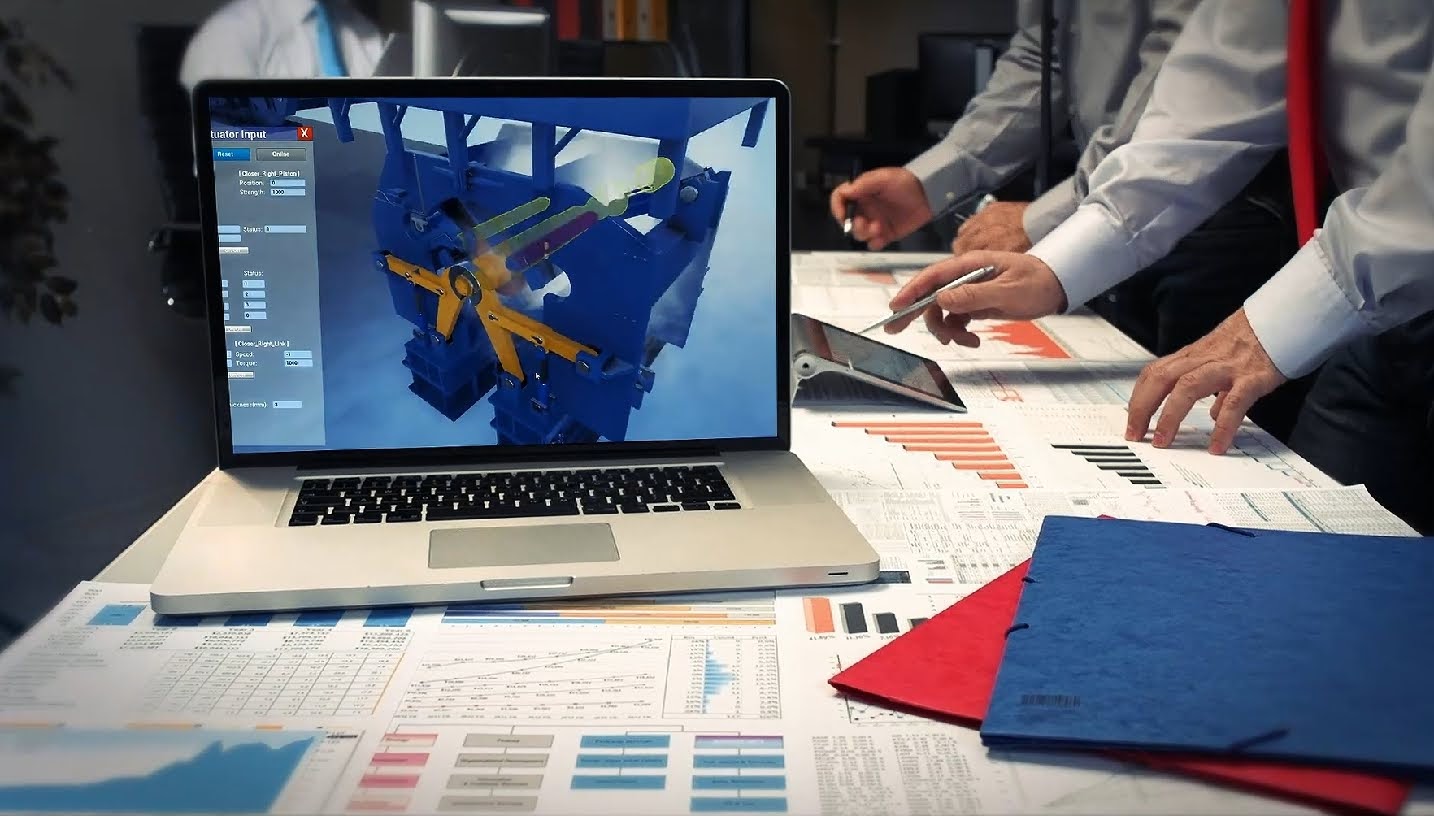

포스코ICT는 현재 운영중인 스마트 공장 시스템에 3D 시뮬레이션, 시각화, 제어 인터페이스 등 기술을 접목함으로써 조업, 설비, 품질, 안전, 환경관리 영역에서 최적의 의사결정을 지원하는 자율생산 운전체계를 구현할 계획이다.

특히 조업 분야에서는 디지털 트윈 환경에서 지원하는 시뮬레이션을 통해 가장 효율적인 설비의 최적 운전조건을 결정할 수 있게 된다. 품질 분야에서는 조업조건 변경에 따른 품질 영향도를 사전에 시뮬레이션하여 품질 개선에 필요한 시간과 비용을 절감할 수 있게 된다. 설비 관리를 위해서는 3D 모델링을 통한 사전 정비작업(분해/조립)을 수행해 작업시간을 단축할 수 있으며, 설비이상감지 모델과 연계해 예지정비 체계를 구현할 수 있다. 또한, 현장 작업자의 위치를 시각화 및 시뮬레이션하여 위험요인을 사전에 차단함으로써 안전한 현장을 구현하고, 공정별 에너지 사용량과 탄소 발생량을 시뮬레이션함으로써 탄소 절감을 위한 최적의 시나리오를 도출할 수 있다.

포스코ICT는 이와 같은 디지털 트윈 기반의 스마트 공장를 포스코 제철소를 대상으로 우선 적용하고, 자사의 스마트 공장가 적용된 대외 생산현장으로 확대 적용을 추진해나간다는 계획이다. 국내 첫 번째 등대공장인 포스코 스마트 공장를 추진한 포스코ICT는 연속공정, 중후장대 산업에 적용 가능한 스마트 공장 플랫폼인 ‘포스프레임(PosFrame)’을 기반으로 효성중공업, 풍산, LS-Nikko 동제련 등에 스마트 공장 구축을 완료하였다.

댓글 남기기